Um grupo de pesquisa do Departamento de Engenharia Mecânica (UFSC) desenvolveu um implante, fabricado por impressão 3D, que libera localmente remédios quimioterápicos. As possibilidades de tratamento de diversos tipos de câncer incluem aplicar os medicamentos no interior do tumor, nas suas proximidades ou no ponto onde ele foi retirado, diminuindo o sofrimento dos pacientes em tratamentos de quimioterapia.

O uso da tecnologia de impressão tridimensional neste tipo de implante foi concebido pelo grupo coordenado pelo professor Gean Salmoria, que inclui o Núcleo de Inovação em Moldagem e Manufatura Aditiva (Nimma) com a colaboração do Laboratório de Engenharia Biomecânica do Hospital Universitário (LEBM/HU) da UFSC e do departamento de Farmácia da UNISUL, financiado parcialmente pelo CNPq e Pronex/FAPESC.

Os pesquisadores são pioneiros no Brasil em inovação na área de impressão 3D associada a biomateriais, nanotecnologias e liberadores de fármacos. “O Departamento de Engenharia Mecânica já trabalha nesta área de impressão 3D desde 1997. A partir de 2002, começamos a atuar na área médica com impressoras 3D para fabricação de produtos que poderiam servir como implantes para crescimento celular e reparo ósseo”.

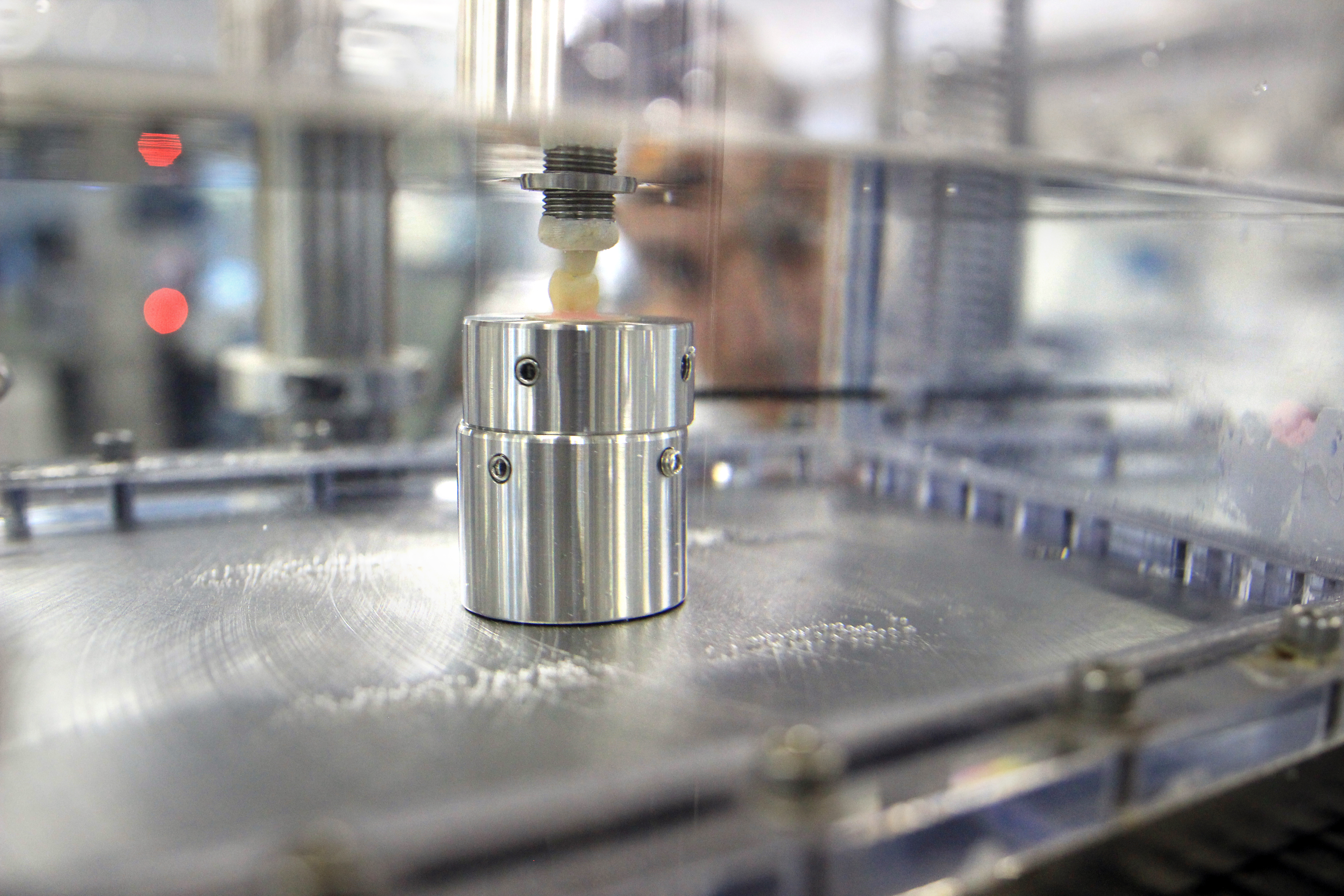

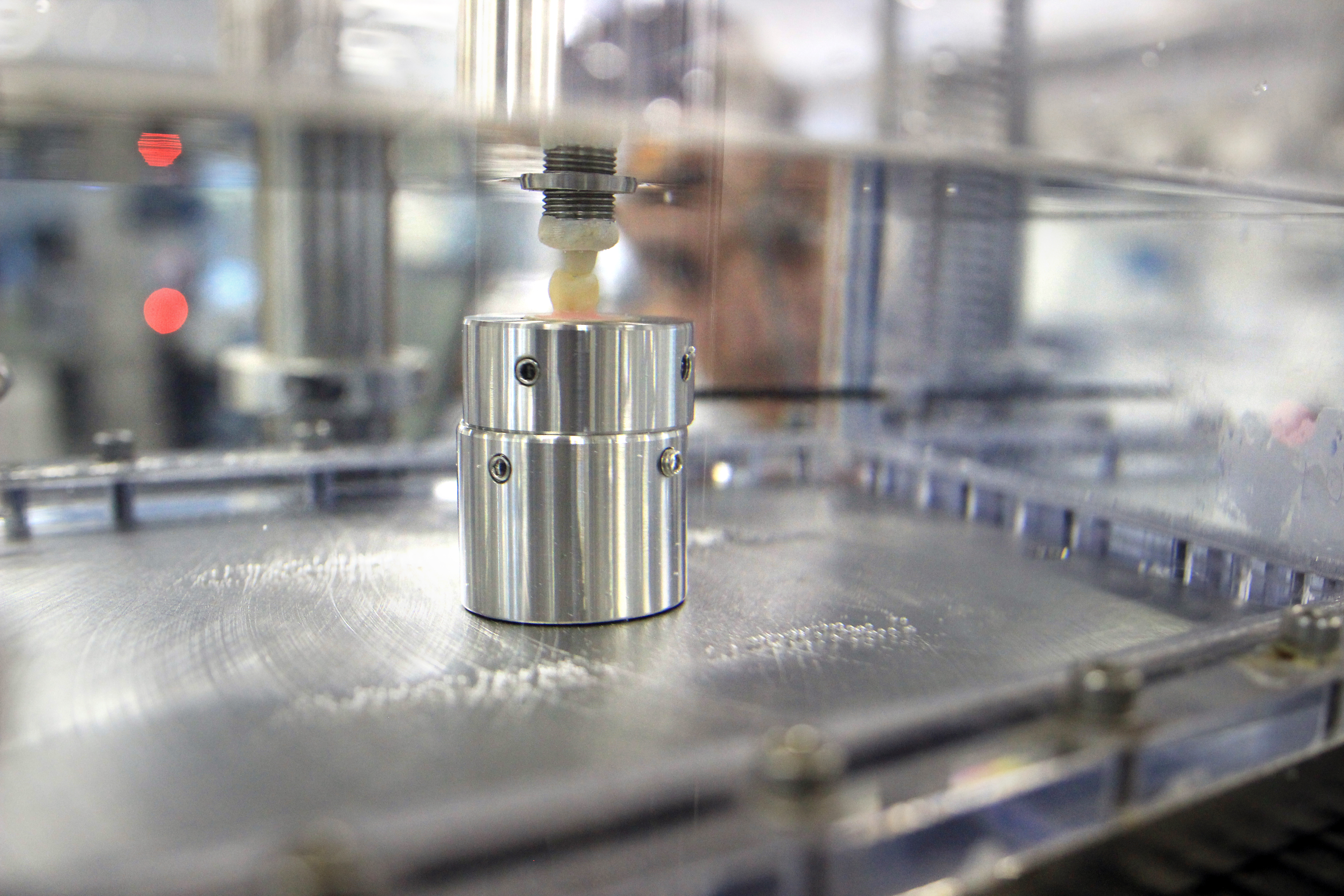

O Nimma, laboratório da Engenharia Mecânica, focou esforços na fabricação de implantes por tecnologia 3D. “A gente utiliza as diferentes técnicas que existem, como sinterização a laser, impressão tridimensional por estereolitografia e deposição por fusão (FDM), para o desenvolvimento de implantes que liberam fármacos”. O projeto nasceu da colaboração com o Laboratório de Engenharia Biomecânica, iniciativa conjunta dos departamentos de Engenharia Mecânica e de Cirurgia do curso de Medicina, criado em 2005 para atender demandas da utilização de métodos de engenharia da área tecnológica em problemas da área de saúde.

Carlos Rodrigo de Mello Roesler, do LEBm, explica, que numa parceria com o Nimm, passaram a desenvolver técnicas de fabricação de polímeros médicos. “Fundamentalmente, naquele momento a gente trabalhava com polímeros de reconstrução ligamentar do joelho, que são bioabsorvíveis. Depois, por uma demanda associada com o Ministério da Saúde, a gente desenvolveu stents poliméricos e mais recentemente surgiu a possibilidade de trabalhar com fármacos embebidos nestes polímeros”.

Inicialmente, trabalhava-se com implantes que liberam anti-inflamatórios, antibióticos e, mais recentemente, com hormônios. Entretanto, a partir de uma experiência pessoal de Salmoria, passaram a direcionar as pesquisas para quimioterapia. “Há dois anos, eu perdi um ente querido na família, um tio. A gente já trabalhava nesta parte de liberação controlada de fármaco e aí me ocorreu também de por que a gente não poderia fazer uso no câncer”.

Os tratamentos quimioterápicos tradicionais costumam ser agressivos, com ação pouco seletiva, atacando diversos tipos de tecidos e células. “A gente veio com esta proposta de fazer algo mais localizado, minimizando o sofrimento dos pacientes com esta dosagem no alvo. A inovação seria a utilização de tecnologia de impressão tridimensional para fabricar estes implantes, que permitem diferentes geometrias complexas, com aplicações, propriedades e flexibilidade variada”, diz Salmoria. A tecnologia de impressão 3D possibilita modelar o implante conforme a necessidade, para envolver ou estar bem próximo do tumor. Essa alternativa é menos dolorosa que os tratamentos mais convencionais, concorda Roesler, por não necessitar de uma administração sistêmica, “mais dolorida, com a necessidade do paciente ser injetado várias vezes. Diferente de colocar uma pastilha, um tablete, que fica liberando a droga continuamente”.

Pioneirismo

De acordo com Salmoria, existem dois ou três implantes para liberação de drogas na área de câncer aprovados nos EUA. “Estamos tentando acompanhar isto, ter esta tecnologia para o Brasil. Em termos de fabricação de implantes por impressão tridimensional, estamos sendo pioneiros nesta área a nível internacional”. Ele também afirma que há uma tendência bastante grande de procurar se atuar mais localmente no tumor, especialmente com nanotecnologia agregada nestes implantes.

Os biomateriais utilizados como implantes podem ser bioinertes (que são retirados posteriormente) ou absorvidos pelo corpo (que desaparecem ao liberar o fármaco gradualmente). “Através do conhecimento de biomateriais, a gente faz a formulação, estuda o perfil de liberação da droga, e pode controlar a microestrutura do implante, deixando mais ou menos poroso, para se degradar mais rapidamente ou lentamente, regulando a liberação do fármaco, dependendo da microestrutura e do material usado como matriz”, revela Salmoria.

O LEBm atesta a caracterização de comportamento mecânico dos implantes. “São necessárias algumas capacidades mecânicas nesses implantes drug-delivery, como por exemplo permitir o manuseio na hora da colocação no ato cirúrgico. Ele não pode ser muito frágil a ponto de ser esfarelado ou rompido na hora da aplicação, por exemplo. Por outro lado, a gente tem toda uma área de caracterização do material em si, composição, propriedades térmicas e estrutura do material polimérico, que precisa ser entendida para se discutir mecanismos físico-químicos de como ele degrada, de como é a interação com o fármaco”.

Os trabalhos publicados em revistas internacionais para liberação de hormônios e quimioterápicos em implantes fabricados por SLS e modelagem por fusão/deposição renderam convites a eventos internacionais. Salmoria foi recentemente a Frankfurt e em outubro irá para Las Vegas , num congresso sobre impressão 3D aplicada a Medicina. “A gente tem evoluído mais que estas publicações, com outros tipos de propostas para embarcar tecnologia química e bioquímica nos implantes. Esta é a tendência hoje em dia: instrumentar cada vez mais os implantes e medicamentos com eletrônica e bioquímica”.

A divulgação internacional destes trabalhos científicos pode render parcerias com empresas para possível industrialização e os testes complementares que faltam ser feitos, fala Salmoria. “Chegamos até a escala do protótipo para teste in vitro, e o próximo passo seria ter o interesse de empresas colaborarem com a gente para avançar nestas pesquisas e financiar, de forma geral, estas investigações”.

Roesler acredita na perspectiva de ganhar experiência e firmar o entendimento das implicações de segurança e eficácia deste tipo de tratamento, que está sendo discutida a nível mundial. “Nossa intenção é aumentar o nível de conhecimento e entender as implicações regulatórias destas aplicações, que seriam comprovar as questões de segurança e eficácia em seres humanos”. Outro objetivo, avalia Roesler, é formar alunos, “uma massa crítica” que possa pesquisar alternativas como os implantes 3D.

Interesse dos alunos

A parceria entre o Nimma e o LEBm é festejada tanto por Salmoria quanto por Roesler. “Somos um grupo pioneiro aqui no Brasil, apoiado pelo empreendedorismo do departamento de Engenharia Mecânica”, afirma Salmoria, lembrando que a atuação junto ao departamento de Cirurgia “propulsiona muito as pesquisas e a área de biomateriais e bioimplantes, ajudando bastante nos cursos de graduação de engenharia de materiais e mecânica, e na pós-graduação”. Roesler exalta a chance de potencializar as soluções em saúde com conhecimento de engenharia, com relevância social: “Antigamente, a Engenharia Mecânica era voltada para a parte metal-mecânica, automobilística. Hoje a gente tem uma tendência no jovem de querer usar conhecimento e o tempo num projeto voltado para tratamentos de saúde, mas ele tem aquela aptidão para as exatas, então o laboratório tem uma procura muito grande, um reflexo muito positivo na universidade”.

Salmoria confirma o interesse dos estudantes e que procura motivar os alunos a interagir e trabalhar nestas áreas. “A bioengenharia atrai bastante os estudantes, como a manufatura e impressão 3D também são bastante importantes para esta geração mais nova. Esperamos que possa crescer e possibilitando outras aplicações. A gente não sabe muito bem onde isto vai dar, porque a tecnologia embarcada está acontecendo na eletrônica e agora na bioquímica”. Ele também pondera que o resultado dos trabalhos não precisa ser, necessariamente, um produto. “Estamos numa universidade: nossa principal missão é formar pessoas capacitadas intelectualmente e tecnicamente para ajudar na indústria nacional, geração de empregos e produtos, renda. Antes de fazer produto, nós temos de contribuir para o crescimento do conhecimento na população e sua disseminação. Este é nosso primeiro foco. O segundo é o apoio mais direto à indústria nacional e local para que a gente propulsione a área médica e não fique tão dependente de produtos importados”.

Fonte: Caetano Machado/Jornalista da Agecom/UFSC